氧化钙设备的技术原理

氧化钙(CaO),也被称为生石灰,是一种重要的化学原料,广泛应用于钢铁冶金、化工、建筑等行业。氧化钙的生产主要通过煅烧石灰石来实现,而氧化钙设备则是整个生产过程的核心组成部分。氧化钙设备通常包括原料破碎、煅烧、储存等环节,每个环节都有其独特的技术原理和工作流程。

一、原料破碎

氧化钙的生产过程始于原料的破碎。主要原料是石灰石(CaCO₃),它在自然界中广泛存在,通常通过开采得到。石灰石的颗粒大小不一致,直接进行煅烧会降低生产效率,因此必须经过破碎处理。

原料破碎设备通常采用鄂式破碎机、反击式破碎机或圆锥破碎机等。鄂式破碎机通过两块颚板的相互运动实现石灰石的破碎。反击式破碎机通过高速旋转的锤头将石灰石击碎,圆锥破碎机则利用锥形破碎腔的运动原理进行物料破碎。破碎后的石灰石颗粒一般要求在50毫米以下,符合后续煅烧要求的粒度。

破碎后的石灰石经过筛分和输送进入下一个工序,即煅烧过程。

二、煅烧过程

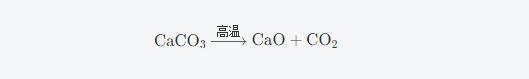

煅烧是氧化钙生产的核心步骤。石灰石(CaCO₃)在高温下分解为氧化钙(CaO)和二氧化碳(CO₂)。其化学反应式为:

为了实现这一反应,需要将石灰石加热至约900℃到1000℃之间。在这一温度下,石灰石中的碳酸钙会发生热分解,产生氧化钙和二氧化碳。为了提供足够的热量,煅烧过程通常采用回转窑、立窑或流化床炉等设备。

回转窑:回转窑是目前氧化钙生产中最常用的煅烧设备。它的工作原理是通过窑体的旋转使石灰石原料在高温区中充分接触热气流,从而完成分解反应。回转窑内的温度可通过调整燃料的燃烧强度来控制,确保煅烧反应的完全进行。

立窑:立窑通常用于小规模的石灰生产。其结构为垂直排列的炉体,石灰石原料从顶部加入,燃料在炉体底部燃烧,热气流在垂直方向上流动。立窑的煅烧过程相对简单,但能耗较高。

流化床炉:流化床炉通过将颗粒物料悬浮在热气流中,使热量传递更加均匀,能够提高煅烧效率,适用于高效能氧化钙生产。

煅烧过程中,温度的控制至关重要。如果温度过低,石灰石无法完全分解,导致产物质量下降;温度过高,则会产生过多的二氧化碳浪费能量。因此,控制炉温和反应时间是煅烧过程中的关键技术。

三、氧化钙的冷却与储存

经过煅烧后的氧化钙具有较高的温度,需要冷却后才能进行储存和运输。氧化钙冷却通常使用冷却设备,如回转冷却机或水冷却系统。

回转冷却机:回转冷却机类似于回转窑,通过旋转的方式使氧化钙在冷却过程中与冷空气充分接触,逐渐降低其温度。冷却后的氧化钙可通过输送带或其它设备送入储存仓库。

水冷却系统:在一些高效生产过程中,氧化钙的冷却还可以采用水冷却系统,通过将水喷洒在氧化钙表面或将其直接浸泡在水中来迅速降低温度。

储存氧化钙时,通常会选择密封的仓库或料仓,防止氧化钙吸湿变质。由于氧化钙具有较强的吸湿性,储存环境的湿度控制尤为重要。

四、自动化控制系统

现代氧化钙生产设备大多配备了自动化控制系统,能够实时监控煅烧温度、原料输送、气体排放等关键参数。这些自动化系统通过传感器和PLC(可编程逻辑控制器)实现对生产过程的精确控制,提高了生产效率和产品质量。

自动化系统的应用使得生产过程更加稳定,操作人员可以通过控制面板监控设备状态,及时调整操作参数,减少人工干预的误差,并有效降低生产成本。

五、环保措施

在氧化钙的生产过程中,二氧化碳的排放是一个重要的环保问题。为了减少碳排放,现代氧化钙设备通常配备有烟气处理系统,如脱硫、脱氮、除尘设备,确保符合环境保护的相关标准。

此外,部分氧化钙生产企业还在进行二氧化碳的回收利用研究,尝试将产生的二氧化碳进行循环使用,进一步降低对环境的影响。

氧化钙设备的技术原理涉及原料破碎、煅烧、冷却与储存等多个环节,每一环节都有其独特的技术要求和设备支持。随着科技的发展,氧化钙设备向着更加高效、节能和环保的方向发展,推动着氧化钙生产工艺不断升级。通过不断优化各个环节的工艺流程,氧化钙生产企业能够提高生产效率,降低能源消耗,并有效减少对环境的负面影响。