混烧石灰立窑的自动化控制系统改造投资多少

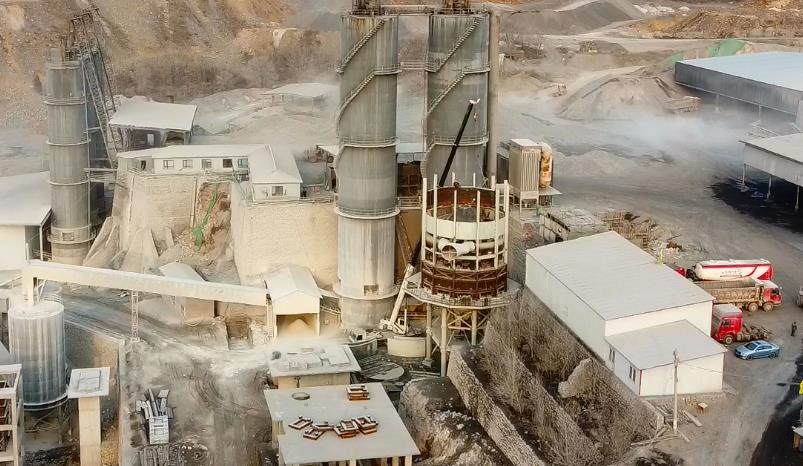

随着智能化技术的飞速发展,混烧石灰立窑的自动化控制系统改造成为提升生产效率、降低人工成本、优化操作安全性的重要手段。许多石灰生产企业已开始考虑对立窑系统进行自动化升级,目标是通过引入先进的控制技术,提升生产精度、降低能耗,并确保废气排放达标。然而,在决定是否进行自动化改造时,投资预算和预期收益之间的平衡是企业需要重点考虑的问题。

混烧石灰立窑的自动化改造涉及多个技术环节,包括但不限于炉体温度、燃料投入、气流量控制等关键参数的实时监控与调节。这些改造的核心在于通过传感器、PLC控制系统、自动化监控平台等技术手段,使生产过程更加精准化、智能化。这一改造通常需要较高的初期投资,改造费用的范围大致在10万到30万元之间,具体费用会根据设备规模、自动化程度以及技术选型的不同而有所差异。

对于一个标准的混烧石灰立窑,自动化控制系统改造的投资通常包括硬件设备采购、软件系统开发、现场调试、培训和后期维护等费用。硬件部分主要涉及传感器、控制器、变频器、执行机构等设备,软件部分则是针对石灰生产工艺进行定制化开发的自动化控制系统。在这个过程中,系统集成商和自动化设备供应商的技术支持也是改造投资的一部分。

虽然自动化改造需要一定的资金投入,但其带来的收益也不容小觑。首先,自动化控制系统能够极大地提高生产效率。传统立窑生产依赖人工调节炉温、燃料投入和烟气排放等,操作不稳定,容易受到外部因素的影响。而自动化系统通过实时监测和调整,能够确保生产工艺在最佳状态下进行,减少了人为操作的误差,提升了生产的稳定性和产品质量。

更为显著的是,自动化控制系统能够大幅降低人工成本。以一个典型的石灰生产企业为例,假设该企业原本需要10名工人负责立窑的日常操作和监控。通过自动化控制系统的引入,实际操作过程中大部分环节可由自动化设备完成,人工干预大大减少,剩余的岗位数量也能大幅精简。根据企业实际的运营数据,人工成本的节约大约在每年20万元左右。

此外,自动化系统还能有效降低能源消耗和废气排放。在混烧石灰立窑生产过程中,炉温的精确控制和燃料的合理调配能够有效降低燃料浪费,节省燃料开支。而且,通过自动化控制废气的排放量和浓度,能够更容易满足环保标准,避免因废气超标而遭受罚款和停产整顿的风险。这些间接的成本节约将进一步提升自动化改造的投资回报率。

自动化系统还可以通过数据采集和分析,为企业提供详细的生产过程数据,帮助管理人员做出更加科学的决策。例如,实时的设备运行状态监控能够提前预测设备故障,减少停机时间,并通过分析生产趋势优化生产排程,进一步提升生产效率。

从长期角度来看,自动化控制系统不仅能减少人为因素对生产的影响,还能优化资源配置,提升企业的综合竞争力。自动化改造带来的利润增长通常能在1至2年内收回初期投资,之后则是持续的成本节约和效益增长。因此,企业在进行自动化控制系统改造时,应关注改造费用与年均节省的人工成本、能源成本、设备维护成本等方面的平衡,确保改造后的回报期尽可能短。

混烧石灰立窑的自动化控制系统改造是一个具备显著经济效益的项目,投资范围一般在10万至30万元之间。尽管初期投入较高,但通过节约人工成本、优化能源使用、提升生产稳定性等方面的收益,企业能够在较短时间内收回投资,并在长期运行中实现稳定的成本控制和效益提升。因此,智能化升级是一项值得投资的长远战略,能够为石灰生产企业带来持续的经济效益和市场竞争力。