电机减速机的结构和原理

电机减速机是一种广泛应用于机械传动系统中的重要部件,主要用于降低电动机输出转速并增大扭矩输出,以适应不同工作条件的需求。它通过将电机的高转速转换为所需的低转速,能够有效地提高设备的驱动能力和工作效率。减速机常用于各类自动化生产线、输送系统、机器人和各类机械设备中。理解其结构和工作原理对选择适合的减速机以及合理配置电机驱动系统具有重要意义。

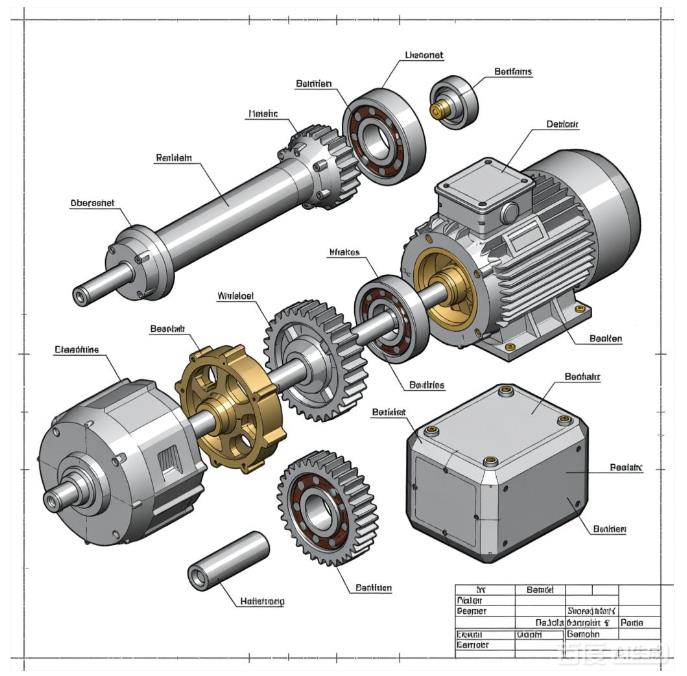

电机减速机的核心结构由电机、减速装置和输出端组成。电机部分通常为交流电机或直流电机,负责提供动力输出。减速装置是减速机的核心,通常由齿轮、齿轮箱、轴承等零部件组成。输出端则通过轴或联接装置将经过减速的动力传递给机械负载。减速机的类型根据不同的传动形式和结构可以分为齿轮减速机、行星减速机、蜗轮蜗杆减速机等。每种类型的减速机在设计和应用上有其独特的优势,适用于不同的工作环境和负载要求。

在减速机的工作原理中,减速比是一个至关重要的参数。减速比表示输入转速与输出转速之间的比例关系。通过减速比的调节,电机减速机可以在较小的空间内实现较大的扭矩输出。以齿轮减速机为例,齿轮通过啮合传递动力,输入端的高转速被减速至输出端所需的低转速,过程中伴随的是扭矩的增大。具体来说,减速机的输出转速与输入转速之比由齿轮的齿数差决定。当驱动齿轮与从动齿轮的齿数比为1:3时,减速机的减速比为3,意味着输出转速为输入转速的三分之一,而输出扭矩则是输入扭矩的三倍。

在设计过程中,齿轮的选择与加工精度直接影响减速机的工作性能和使用寿命。常见的齿轮形式有直齿、斜齿、伞齿、锥齿等,各种齿轮形式在噪音、承载能力、传动效率等方面有所差异。直齿齿轮传动简单,但噪音较大;斜齿齿轮传动平稳,适用于高负载情况下工作;行星齿轮系统由于结构紧凑,常用于体积要求较小的减速机中。

行星减速机是目前应用最为广泛的一种减速机类型。其主要特点是采用多个行星齿轮围绕一个中心太阳轮进行转动,能够在减速的同时提供更大的负载承载能力。由于行星减速机内部的齿轮数量较多,功率传递的效率较高,且结构紧凑,常用于需要高扭矩、高效率且占用空间较小的应用场景。此外,行星减速机的运行较为平稳,适用于需要高精度定位的场合。

蜗轮蜗杆减速机具有独特的结构设计,广泛应用于低转速、高负载的传动场合。蜗轮与蜗杆的啮合方式使得传动效率较低,但具备较大的减速比和较强的自锁性能。由于蜗轮蜗杆传动的特殊性,这种减速机常用于需要防止反向运转的设备中。其缺点是存在较大的摩擦损耗,因此在长时间高负载运行时会产生较大的热量,需要有效的散热措施。

对于电机减速机的工作原理,还必须考虑润滑系统和散热设计。电机减速机在长期工作过程中会产生热量,特别是高转速和大负载的情况下,温升会对减速机的性能产生影响。为了确保减速机的稳定性和延长使用寿命,通常需要通过油脂或油液进行润滑,并设置散热装置。润滑系统可以减少齿轮啮合时的摩擦,提高传动效率,并防止齿轮的磨损。

最后,电机减速机的效率和可靠性与其设计密切相关。一个良好的减速机设计不仅仅是通过降低转速、增大扭矩来实现功能,还需在噪音、振动、维护成本等方面做出合理平衡。因此,在选择电机减速机时,需要考虑实际负载的性质、工作环境、预期的使用寿命以及节能和维护的需求,选择最合适的类型和规格,以确保设备运行的稳定性和高效性。

电机减速机通过独特的齿轮传动系统,将电机输出的高转速转化为低转速、高扭矩的动力,满足不同机械设备的驱动需求。在选择合适的减速机时,需要综合考虑其结构、工作原理、效率和负载特性,以确保系统的高效运行。