石灰窑煅烧石灰的原理是什么

石灰窑是石灰生产过程中的核心设备,其作用是通过高温煅烧天然石灰石,将其转化为生石灰(氧化钙)和二氧化碳。石灰的制备过程需要对石灰石(主要成分为碳酸钙)进行煅烧反应,以分解其化学成分。煅烧过程不仅依赖于高温,还需要控制适当的气流和反应条件,以确保反应的完全性和经济效益。

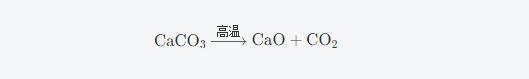

煅烧石灰的原理基于碳酸钙的热分解反应。在温度升高至一定范围时,石灰石中的碳酸钙(CaCO₃)会分解成氧化钙(CaO)和二氧化碳(CO₂)。这一反应的化学方程式如下:

反应的发生温度大约在900°C至1000°C之间,超过这个温度时,石灰石会完全分解。热分解过程中,石灰石吸收热量并开始从固体转变为气体和固体氧化物。为了使反应进行得更为完全,需要控制窑炉内部的温度和气流速度。

煅烧石灰的过程中,温度是一个至关重要的因素。温度过低,分解反应无法完全进行,导致生成的生石灰中含有未完全分解的碳酸钙,影响其质量;而温度过高,则可能导致过度煅烧,氧化钙的粒度增大,生石灰的反应性降低。因此,保持在最佳的煅烧温度范围内,对于提高石灰的质量至关重要。

除了温度控制外,气流的管理也在煅烧过程中起到了关键作用。石灰窑中的气流通常为自燃气流或燃料气流,气流的速度和分布直接影响着热量的传递效率和反应的均匀性。如果气流速度过快,可能会导致窑炉中的温度分布不均,影响石灰石的煅烧效果;如果气流过慢,热量传递效率低,可能会造成能源浪费。因此,合理设计气流速度和分布,并通过适当的燃料投入确保窑内温度的稳定性,是提高煅烧效率的重要措施。

在煅烧过程中,石灰窑的热效率也是一个关键的技术指标。石灰窑的热效率受到多种因素的影响,如窑体的保温性能、气流的热交换效果、燃料的种类及其燃烧特性等。提高窑炉的热效率,不仅能节约燃料,减少能源消耗,还能降低生产成本,提升整体生产效益。为了实现高效的热交换和低能源消耗,现代石灰窑采用了先进的窑型和燃烧技术,例如立式回转窑、气流窑等,以提高窑内的温度分布均匀性和热量传递效率。

石灰窑的煅烧反应是一个典型的气固反应,其中反应物是固体石灰石和气体氧气(空气中的氧气),产物是氧化钙和二氧化碳。这个过程中,石灰石颗粒表面与气流之间的接触面积直接影响到反应速率。为了提高反应速率,石灰石常被磨成较小的颗粒,使得其表面积增大,从而提高热量传递和反应的速率。

在窑炉的运行过程中,燃料的选择和燃烧特性也对煅烧过程产生重要影响。常见的燃料包括煤、天然气和石油等,其中煤的燃烧特性最为复杂。为了提高石灰的质量和窑炉的运行效率,现代石灰窑通常采用自动化控制系统,精确控制燃料的投入量、氧气供给量和窑内温度,确保窑炉能够在最佳的条件下运行。

石灰窑煅烧石灰的原理是一个复杂的物理化学过程,涉及到温度控制、气流管理、热效率优化等多个方面。通过科学的管理和技术手段,可以显著提高煅烧效率,保证生石灰的质量和生产过程的经济性。对于钢铁、化工等行业而言,优质的石灰产品不仅有助于提高生产效率,还能有效降低生产成本,因此,石灰窑的技术优化和维护管理一直是石灰生产中的重要课题。