工业铝型材的设计规范与工程应用实例

工业铝型材广泛应用于机械制造、建筑结构、电气设备等领域,其独特的物理性能和加工优势使其成为工程设计中不可或缺的材料。铝型材在设计过程中,不仅要考虑其本身的力学性能,还要结合实际使用环境、加工难度及成本等因素进行合理的选型和设计。对其设计规范的遵循,对于确保结构的安全性和工程效率至关重要。

铝型材的设计规范主要包括力学性能要求、耐腐蚀性要求以及热处理工艺要求。力学性能方面,铝型材通常需要具备较好的强度和刚度,以承受外部载荷。常见的铝合金材料如6061、6082等,具有较好的拉伸强度和抗弯曲性能,适用于多种工业应用。设计时,需根据具体使用场景进行载荷分析,确定铝型材的截面形状、尺寸和壁厚,以避免因设计不当导致结构失效。对铝型材的疲劳性能也要特别重视,因为许多应用场景需要铝型材承受反复加载,疲劳性能差的设计可能会导致早期损坏。

耐腐蚀性是工业铝型材在设计中的另一个关键指标。铝材料天然具有较好的耐腐蚀性,但在不同的环境中,腐蚀程度有所差异。尤其在海洋气候、化学介质较为严重的工业环境下,铝型材的耐腐蚀性尤为重要。为了增强铝型材的抗腐蚀能力,设计时往往会采用表面处理技术,如阳极氧化、电泳涂装或喷涂等。这些处理不仅能有效提升材料的耐腐蚀性,还能改善外观,提高产品的使用寿命。因此,在铝型材的设计阶段,需要根据使用环境选择合适的表面处理方式,确保产品在实际使用中的可靠性。

热处理工艺在铝型材的生产中也占有重要地位。铝合金型材通常经过固溶处理和人工时效等过程,以提高其力学性能和耐腐蚀性。热处理工艺的合理选择直接影响到铝型材的整体性能,特别是在高强度应用中,铝型材的热处理工艺更为关键。例如,6061系列铝型材的热处理过程能够有效提升其屈服强度和抗拉强度,适合在承受较大载荷的结构中使用。在设计过程中,工程师需与铝型材生产厂家密切配合,确保所选热处理工艺符合设计要求,并能在实际生产中得到有效执行。

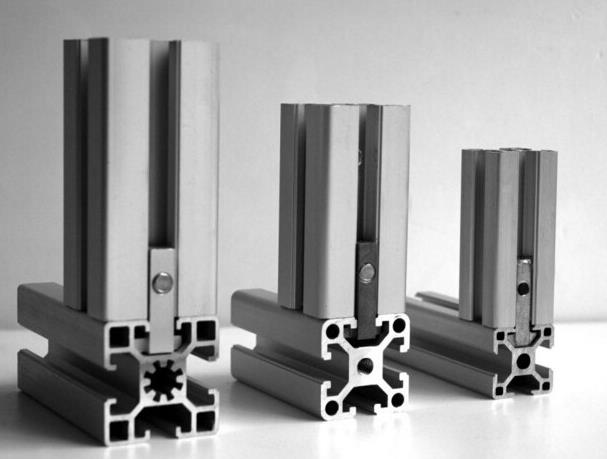

除了力学性能、耐腐蚀性和热处理要求外,铝型材的加工工艺也是设计中不可忽视的一部分。铝型材的加工包括切割、焊接、铣削等多种形式。设计时应考虑到材料的可加工性,选择合适的铝合金系列,以便在生产过程中尽可能减少材料浪费和加工难度。同时,在涉及连接的部件时,设计师还需要考虑铝型材的连接方式,是否采用螺栓连接、焊接或其他方式。不同的连接方式对铝型材的加工工艺和性能有不同的影响,需根据实际需求做出合理选择。

工业铝型材的设计不仅是一个理论问题,更是一个与实际工程紧密相关的实践课题。在设计过程中,工程师需要综合考虑材料选择、力学性能、环境适应性及加工工艺等因素,确保设计既满足功能要求,又具备较高的经济性和可行性。通过合理的设计规范和标准,能够在保证安全性和可靠性的基础上,提升铝型材的应用价值,推动工业领域的发展与进步。