石灰作为一种广泛应用的建筑材料和农业肥料,其质量直接关系到其使用效果。提高石灰的质量,不仅有利于提高产品的价值,还可以满足市场和客户的需求,提高生产效率和市场竞争力。本文将从原材料的选择、生产工艺和质量控制等方面,介绍如何提高石灰的质量。

原材料的选择

原材料是石灰质量的最基本因素。优质的原材料可以保证产品的质量稳定、成分均匀,而劣质的原材料则会导致产品质量不稳定、成分不均匀,甚至可能对环境造成污染。因此,选择优质的原材料是提高石灰质量的关键。

1.1 石灰石的选择

石灰石是生产石灰的主要原料,其质量对石灰质量的影响非常大。选择优质的石灰石应从以下几个方面着手:

(1)石灰石的成分和含量 石灰石的主要成分为碳酸钙(CaCO3),其含量越高,生产的石灰质量越好。此外,石灰石中还可能含有不同程度的杂质,如硅酸盐、氧化铁、氧化铝等,这些杂质会影响石灰质量。因此,选择含量高、杂质少的石灰石是提高石灰质量的关键。

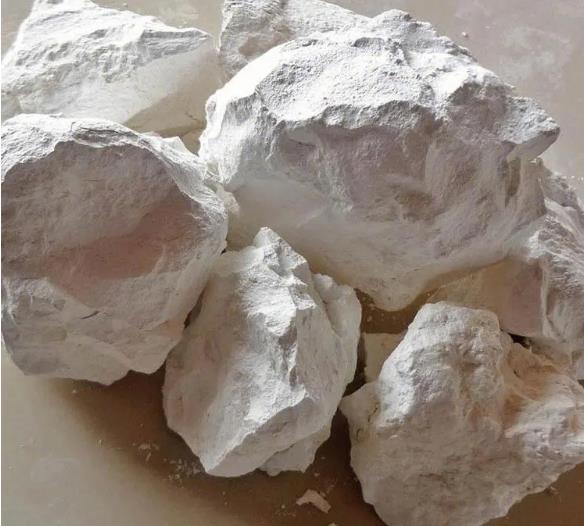

(2)石灰石的颜色和质地 石灰石的颜色和质地也会影响石灰质量。一般来说,颜色越白、质地越细腻的石灰石,生产出的石灰质量越好。因此,选择白色或浅灰色、质地细腻的石灰石是提高石灰质量的重要因素。

1.2 燃料的选择

燃料是生产石灰的另一种重要原料,其质量对石灰质量也有一定的影响。选择优质的燃料应从以下几个方面着手:

(1)燃料的热值和灰分 燃料的热值和灰分是评价其质量的两个重要指标。热值越高、灰分越低的燃料,可以提高石灰的煅烧温度和热效率,从而提高石灰的质量。

(2)燃料的挥发分和含硫量 燃料的挥发分和含硫量会影响石灰的质量和环境污染。挥发分过高会导致石灰中产生大量孔隙和裂缝,影响石灰的强度和质量;含硫量过高会导致石灰中产生硫酸盐,对环境造成污染。因此,选择挥发分低、含硫量少的燃料是提高石灰质量的关键。 生产工艺 生产工艺是影响石灰质量的另一个重要因素。合理的生产工艺可以保证石灰质量的稳定和均匀,而不合理的生产工艺则会导致石灰质量不稳定、成分不均匀。

2.1 石灰的煅烧温度和时间

石灰的煅烧温度和时间是影响石灰质量的两个重要因素。煅烧温度过低会导致石灰煅烧不完全,石灰中仍然含有大量碳酸钙,影响石灰的强度和质量;煅烧时间过长则会导致石灰中产生大量孔隙和裂缝,同样会影响石灰的强度和质量。因此,选择合适的煅烧温度和时间是提高石灰质量的重要条件。

2.2 石灰的研磨和筛分

石灰的研磨和筛分也是影响石灰质量的重要因素。研磨过程可以将石灰研磨成细小的颗粒,有利于提高石灰的活性和均匀性;筛分过程可以将石灰分成不同粒度的颗粒,有利于满足不同客户的需求。因此,合理的研磨和筛分工艺是提高石灰质量的必要条件。 质量控制 质量控制是提高石灰质量的关键。合理的质量控制可以保证石灰质量的稳定和均匀,而不合理的质量控制则会导致石灰质量不稳定、成分不均匀。

3.1 原材料的检验和质量控制

原材料的检验和质量控制是保证石灰质量的第一步。在进料时,应对原材料进行严格的检验和质量控制,确保原材料的质量符合要求,并且能够满足生产需要。对于不符合要求的原材料,应及时予以淘汰或退货,以免影响石灰的质量。

3.2 生产过程的监控和质量控制

生产过程的监控和质量控制是保证石灰质量的关键。在生产过程中,应对石灰的煅烧温度、时间、研磨和筛分等关键环节进行严格监控和质量控制,确保石灰的质量稳定和均匀。对于发现的质量问题,应及时采取措施予以解决,以免影响石灰的质量和生产效率。

3.3 产品的检验和质量控制

产品的检验和质量控制是保证石灰质量的最后一步。在出厂前,应对石灰进行严格的检验和质量控制,确保石灰的质量符合要求,并且能够满足客户的需求。对于发现的质量问题,应及时采取措施予以解决,以免影响客户的使用效果和信任度。

提高石灰质量需要从原材料的选择、生产工艺和质量控制等方面着手。只有在这些方面都做好了,才能够生产出稳定、均匀、优质的石灰产品,满足市场和客户的需求,提高生产效率和市场竞争力。