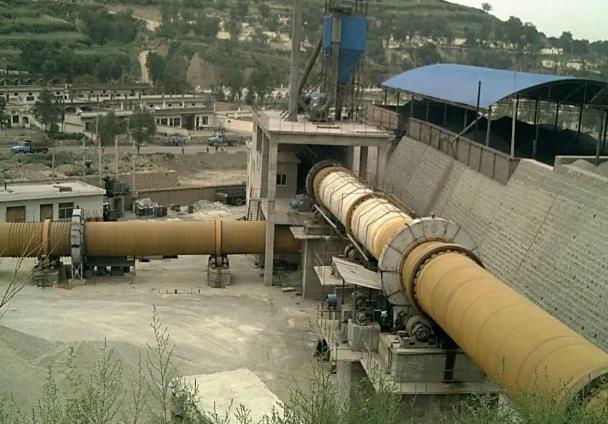

石灰窑的余热回收系统如何设计

石灰窑作为石灰生产过程中至关重要的一环,其高温运行带来了大量的余热。由于石灰窑的温度通常可达到900到1200摄氏度,若这些余热得不到有效回收利用,不仅浪费了能源,还对环境造成了不必要的负担。因此,设计一套高效的余热回收系统显得尤为重要。

石灰窑余热回收系统的设计需要从多个角度综合考虑,首先要确保余热的最大化回收。石灰窑内的废气温度较高,这些废气中含有大量热能。常见的余热回收方式之一是采用热交换器,将窑炉排放的废气与冷却介质进行热交换,将废气中的热量转移到水或空气等冷却介质中。在传统设计中,热交换器往往采用烟气-水热交换的方式,通过水蒸气或热水的形式将热量收集利用。

为了提高热交换效率,设计人员一般会选择高效热交换器,这类设备具有较大的换热面积和良好的热传导性能。在设计过程中,合理的气流布局非常关键,气流的速度和流向直接影响热交换的效果。通过增加废气与冷却介质的接触时间,可以显著提高热交换器的效率。

余热回收系统还需要考虑热能的后续利用。常见的做法是利用回收的热水或蒸汽来预热原料,特别是对于石灰窑来说,预热石灰石原料不仅可以提高窑炉的工作效率,还能够减少燃料的消耗。比如,设计时可以将回收的热水引入石灰窑的进料口,利用热水的高温对石灰石进行预热。这样,不仅提高了生产效率,还降低了能源成本。

蒸汽也是一种有效的能量载体。将回收的蒸汽储存起来,并通过蒸汽锅炉或蒸汽涡轮机将其转化为动力,能够为生产线提供稳定的电力来源。这种方式不仅实现了能源的高效利用,还能降低企业对外部能源的依赖。

在石灰窑余热回收系统的设计中,控制系统的智能化也非常重要。为了确保余热回收系统高效稳定运行,需要配备自动化控制系统,实时监测窑炉的温度、压力、废气流量等数据,并根据数据变化自动调整余热回收的参数。通过智能化控制,可以实现系统的最优化运行,提高能源利用率,并及时应对生产过程中的任何突发情况。

考虑到环境保护和能源效率,余热回收系统还应具备一定的环保措施。例如,窑炉废气中往往含有一定量的有害气体,必须经过除尘、脱硫、脱氮等处理,才能排放到大气中。通过配备高效的除尘设备和气体净化装置,不仅能够有效减少废气中的污染物,还能使余热回收系统更加环保。

设计石灰窑余热回收系统时,还需要评估投资与收益的平衡。余热回收系统的初期投资较大,尤其是高效热交换器、控制系统和环保装置等设备的采购与安装,可能会给企业带来较高的经济压力。然而,从长远来看,余热回收系统能够大大降低能源消耗,提高生产效率,从而实现经济效益的提升。因此,设计过程中要根据具体的生产规模、能源消耗和设备成本等因素,合理选择系统配置,确保系统投资回报周期合理。

通过上述设计方案,石灰窑余热回收系统能够充分利用窑炉排放的废气,回收和转化其中的热能,达到降低生产成本和能源消耗的目的。随着技术的不断发展,未来石灰窑余热回收系统的效率将会更高,环保措施也会更加完善,能够为企业带来更加可观的经济和环保效益。

在未来的石灰窑余热回收系统设计中,优化设备配置、提高回收效率、加强智能化控制、加强环保措施,将成为设计中的重点。只有通过全面、细致的设计,才能使余热回收系统真正发挥其最大效能。