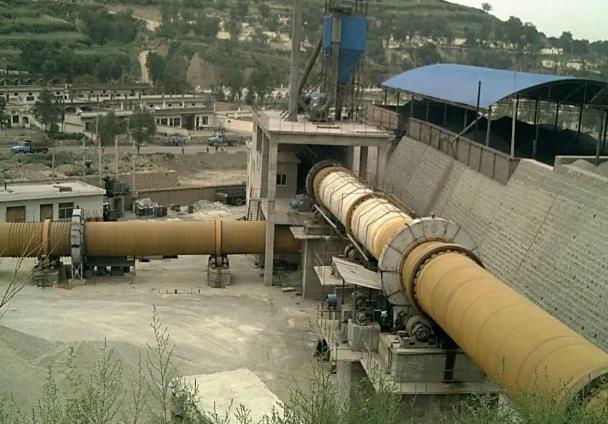

回转窑石灰窑的喂料系统堵塞如何解决

回转窑石灰窑的喂料系统堵塞是生产过程中常见的故障之一,不仅影响生产效率,还可能引发设备损坏。喂料系统堵塞通常由物料湿度过高、结皮堆积、翻板阀卡死或预热器温度异常等因素引起。及时有效的处理措施能够减少停机时间,保障生产稳定运行。

发现喂料系统堵塞时,操作人员需立即采取应急措施。停止向窑内喂料,减少煤炭供应量,同时降低回转窑转速。这些操作能够避免堵塞进一步恶化,为后续处理争取时间。窑内保持微负压状态有助于稳定工况,防止堵塞范围扩大。

堵塞位置的确定是解决问题的关键。预热器系统的高温区域容易形成结皮,需重点检查旋风筒锥部、下料管等部位。翻板阀卡死或动作异常也是常见诱因,需手动测试其灵活性。通过观察各级旋风筒的压差和温度变化,能够初步判断堵塞发生的具体位置。必要时可使用内窥镜或打开检查孔进一步确认。

清理堵塞物料需要规范操作。使用压缩空气喷枪时,应从堵塞部位下方开始向上清理,避免物料二次堆积。对于结皮严重的区域,可采用高压水枪辅助清理,但需注意控制水量防止温度骤降。清理过程中保持系统负压,确保粉尘和碎料顺利排出。若堵塞物料硬度较高,可考虑使用机械工具辅助破碎,但需避免损伤设备内衬。

完成清理后需进行全面检查。确认各级旋风筒、连接管道、撒料板等部件无残留物料或损坏。翻板阀需手动测试其动作灵活性,确保复位正常。检查预热器系统压力和温度是否恢复到工艺参数范围内,通常一级旋风筒出口温度应控制在300至350摄氏度,负压维持在500至700帕。系统参数稳定后才能逐步恢复喂料。

预防喂料系统堵塞需要建立长效机制。定期检查旋风筒结皮情况,每班至少清理一次翻板阀。控制入窑物料水分不超过2,避免湿料粘结。优化燃烧制度,防止局部过热形成结皮。每周测量预热器各部位温度分布,发现异常及时调整。记录每次堵塞的处理过程和原因,为设备改造提供依据。

喂料系统堵塞的解决需要快速响应和规范操作。通过立即停机、准确定位、科学清理和全面检查等步骤,能够有效恢复生产。预防措施的重点在于物料控制、设备维护和参数优化。建立完善的巡检制度和故障档案,有助于降低堵塞发生频率。保持设备稳定运行的关键在于将应急处理与日常管理相结合,形成系统化的解决方案。